- · 《热加工工艺》杂志社刊[10/30]

- · 《热加工工艺》杂志社收[10/30]

- · 《热加工工艺》编辑部征[10/30]

- · 热加工工艺版面费是多少[10/30]

- · 《热加工工艺》投稿方式[10/30]

- · 《热加工工艺》数据库收[10/30]

- · 《热加工工艺》期刊栏目[10/30]

【设计中的知识】钣金类产品设计的基本原则,(2)

作者:网站采编关键词:

摘要:5.冲切的孔间距与孔边距 钣金件结构设计时孔与孔之间、孔与边距之间应有足够的料件,以免冲压时破裂。如图6所示是最小孔间距及最小孔边距示意图,

5.冲切的孔间距与孔边距

钣金件结构设计时孔与孔之间、孔与边距之间应有足够的料件,以免冲压时破裂。如图6所示是最小孔间距及最小孔边距示意图,t为钣金材料厚度。

图6 最小孔间距及最小孔边距示意图

图6 最小孔间距及最小孔边距示意图

6.折弯件及拉深件冲孔时,其孔壁与直壁之间应保持一定的距离

在拉伸产品上冲孔时,为保证孔的形状及位置精度,也为了保证模具的强度,其孔壁与直壁之间应保持一定的距离,如图7所示。

图7 拉伸产品上冲孔

图7 拉伸产品上冲孔

7.钣金件在设计时尽量避免缺口尖角的设计

缺口尖角会造成模具冲头尖利,容易损坏冲头,在产品的缺口尖角处也容易产生裂缝。图8(a)所示产品有尖角,图8(b)所示是倒了圆角后的尖角,t为钣金材料厚度。

图8 缺口尖角的处理

图8 缺口尖角的处理

3

折弯

- 折弯的原理:是指在钣金件上做直边、斜边、弯曲等形状,如将钣金件弯成L形、U 形、V形等。

- 模具折弯:一般用于外形复杂、尺寸较小、产量多的钣金产品。

- 折弯机折弯:一般用于产品外形尺寸较大、小批量生产的钣金产品。

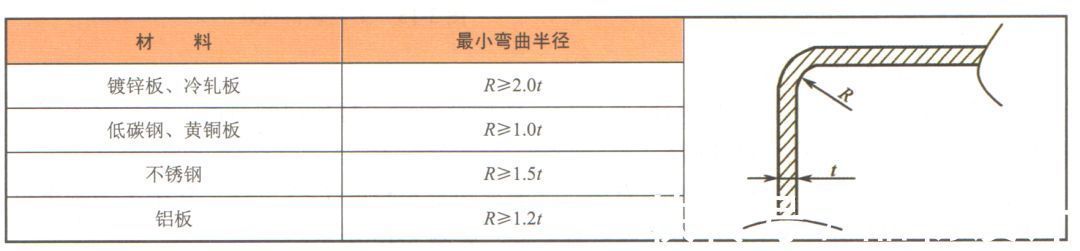

1.钣金折弯件最小的弯曲半径

材料弯曲时,在圆角区上,外层受到拉伸,内层则受到压缩。当材料厚度一定时,内层圆角越小,材料的拉伸和压缩就越严重;当外层圆角的拉伸应力超过材料的极限强度时,就会产生裂缝和折断;如果弯曲圆角过大,则会受到材料回弹的影响,产品的精度及形状 得不到保证。设计折弯件最小的弯曲半径可参考表2。

表2 常用材料最小的弯曲半径

2.弯曲件的直边高度

弯曲件的直边高度不能太小,否则很难达到产品的精度要求。一般情况下,最小直边高度按图9所示要求来设计。

图9 最小直边高度设计

图9 最小直边高度设计

如果弯曲件直边高度因为产品结构需要而小于最小直边高度设计时,可以在弯曲变形区内加工浅槽后再进行折弯,如图10所示。这种方式的缺点就是降低了产品强度,如果钣金材料太薄也不适用。

图 10

图 10

3.折弯件的最小孔边距

折弯件上的孔加工方式有两种,一种是先折弯后冲孔;另一种是先冲孔后折弯。先折弯后冲孔边距的设计参照冲切件的要求;先冲孔后折弯应让孔处于折弯的变形区外,不然会造成孔的变形及开孔处易裂,其基本设计要求如图11所示。

图11 折弯件的最小孔边距

图11 折弯件的最小孔边距

4.邻近边折弯时,应与圆角保持一定的距离

在靠近折弯圆角边的邻近边折弯时,折弯边应与圆角保持一定的距离,如图12所示,距离L≥0.5t,其中t是钣金厚度。

图 12

图 12

5.弯曲件的工艺缺口设计

如果一条边只有一部分折弯,为了防止裂开及畸形,应设计有工艺切口,工艺切口宽度不小于1.5t,工艺缺口深度不小于2.0t+R,其中t是钣金厚度,如图13所示。

图13 工艺缺口设计

图13 工艺缺口设计

6.折弯件打死边的设计

折弯件打死边是指折弯的面与底面平行,俗称打死边。打死边的前道工序是将折弯边 折弯成一定的角度,然后打死贴合。

打死边的死边长度与材料的厚度有关,一般死边最小长度L≥3.5t+R,其中t为钣金材料厚度,R为打死边前道工序的最小内折弯半径,如图14所示。

图14 打死边的长度设计

图14 打死边的长度设计

7.弯曲件的工艺孔设计

在设计U形弯曲件时,两弯曲边最好一样长,以免弯曲时产品偏移而产生废品,如果因为结构设计不允许两边一样长,为保证产品在模具中准确定位,应预先在设计时添加工艺定位孔,特别是多次弯曲成型的零件,必须设计工艺孔为定位基准,以减少累计误差,保证产品质量,如图15所示。

文章来源:《热加工工艺》 网址: http://www.rjggyzz.cn/zonghexinwen/2022/0426/718.html

上一篇:TC11(α-β型)钛合金材料介绍

下一篇:改革创新二十载 培育制造业卓越人才